- 濟南尚藝數(shù)控科技有限公司|

- 聯(lián)系我們|

- 手機訪問

- 網(wǎng)站地圖|

作者:濟南華天隆數(shù)控設(shè)備廠家 發(fā)布時間:2019-01-04 16:19:46 瀏覽次數(shù):0

由于波紋板比較薄,,在焊接前形狀不能很好的保持,所以每次焊接的焊接軌跡都是不同的,。這就需要一種方法來檢測軌跡,,并指導自動焊接機器人各個運動軸的運動和配合。要實現(xiàn)這種功能目前主要有電磁感應(yīng),、超聲傳感,、浮動接觸、電弧跟蹤、電弧感應(yīng),、激光測距等方法,。在浮動接觸中有一種滾輪接觸法,是當焊接機器人在沿X軸行走時,,由滾輪壓在板面上,,帶動焊槍被動的沿波紋起伏。除上述滾輪接觸法外,,其余的形式均需要對焊縫信息進行采集,,然后由焊接機器人根據(jù)采集到的軌跡進行主動式動作,來實現(xiàn)沿焊縫軌跡的焊接,。此種焊接的實現(xiàn)形式可以稱為焊縫跟蹤,,焊縫跟蹤的關(guān)鍵是對焊縫信息的采集是否準確可靠。

電磁感應(yīng)式,,是通過兩個變壓器共用一側(cè)線圈,,根據(jù)輸出電壓的差值來反應(yīng)偏差信號的。該種方法距離要求較近,,在波紋板搭接,、錯邊處容易出現(xiàn)誤判,并且在焊接時產(chǎn)生的強磁場會對其進行干擾,。超聲傳感式,,是采用了超聲波可以在金屬中傳播,并在界面處會發(fā)生反射這一現(xiàn)象,,通過獲取反射波的時間來計算界面位置的方法,。這種方法主要限制在于超聲設(shè)備體積較大,設(shè)計起來結(jié)構(gòu)復雜,,而且對于薄板不能很好的進行探測,。浮動接觸式,浮動結(jié)構(gòu)是由滾輪和彈簧組成的,,滾輪在波紋上行走時引起了機械結(jié)構(gòu)的起伏,,傳感器將機械運動轉(zhuǎn)化成了軌跡信息。該方法成本低廉,,結(jié)構(gòu)耐用,可是跟蹤精度低,、響應(yīng)差,,只能對變化較大的波紋板進行焊接。電弧跟蹤式,,是機器視覺的一種,,通過相機對焊接過程進行拍攝,識別出的焊槍電弧的偏差,以此調(diào)節(jié)焊搶的位置,,主要是對焊接過程形成閉環(huán)控制,,對于軌跡變化較大的波紋板難以適用。電弧感應(yīng)式,,是使電弧在焊接坡口中橫向擺動,,通過檢測電弧電流參數(shù)等的變化來獲取焊接位置的方法,該方法對于行進路線上有波動的結(jié)構(gòu)并不適用,。激光測距式也屬于機器視覺的一種,,是將激光二ji管發(fā)射的光點經(jīng)光闌或掃描棱鏡射到波紋板和邊梁上,形成激光線或掃描激光線,,然后相機利用光學三角法對激光的反射光進行成像,,測得距光點的距離,進而計算出焊接軌跡的偏差值,。在激光測距時主要的不利因素是焊接產(chǎn)生的弧光和煙氣,,可以通過選擇光源或進行物理隔離的方法來減少干擾,光源方面主要是在頻率和強度上來進行調(diào)整,。綜上分析,,激光測距是在波紋板焊接中較為穩(wěn)定準確的焊縫信息提取方法,本系統(tǒng)中激光跟蹤器安裝在焊槍運行方向的前端,,并采用擋板對強光進行物理隔離,。

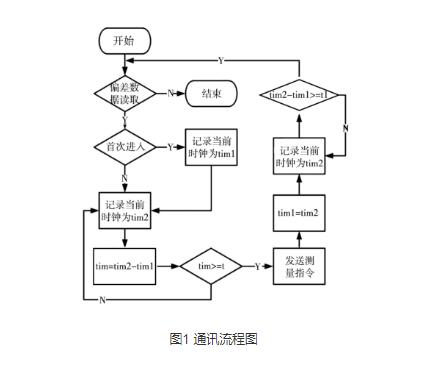

在通訊時,相較于模擬量輸出的形式,,串口RS-232輸出的數(shù)據(jù)平滑性更好,,受干擾少,所以本系統(tǒng)中采用串口RS-232的形式做跟蹤器與運動控制器的通訊,。激光跟蹤器需要在接收到測量指令后進行測量,,設(shè)測量指令發(fā)送的時間間隔為t,考慮到激光跟蹤器對指令的響應(yīng)速度和串口RS-232的通訊時間,,依據(jù)串口的波特率和傳輸?shù)臄?shù)據(jù)格式估算,,t的設(shè)定值需要大于30ms。但當采集間隔大于0.1s后,,焊槍會產(chǎn)生比較大的抖動,,所以測量指令需由時鐘精度更高的運動控制器來發(fā)送。激光跟蹤器控制器收到測量指令后對數(shù)據(jù)進行采集和處理,,再發(fā)送給運動控制器,。設(shè)從運動控制器發(fā)出測量指令到收到回復的時間間隔為t1,其通訊流程如圖1,。

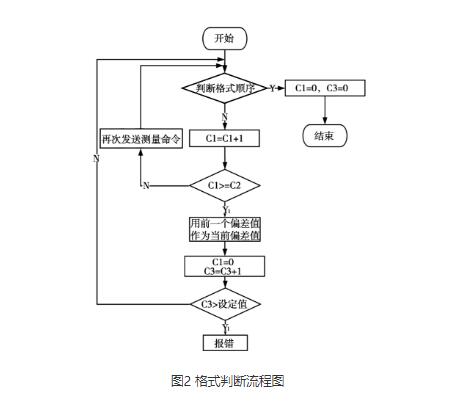

在實際應(yīng)用時可能出現(xiàn)收到的字符串格式順序不正常的情況,,如激光跟蹤器控制器按照A、B、C的順序發(fā)送結(jié)果,,運動控制器收到的卻是B,、A、C的順序,。當這種情況發(fā)生時,,先記數(shù)為C1,然后再次發(fā)送測量指令,,等待3ms后再次讀出數(shù)據(jù),,如果數(shù)據(jù)正確則將記數(shù)清零。如果數(shù)據(jù)仍是錯誤的,,要按照上面方式繼續(xù)執(zhí)行,,當發(fā)生的錯誤次數(shù)等于指令發(fā)送周期和讀取間隔的比時,則為C2開始記數(shù),。然后將當前的數(shù)據(jù)用前一個測量值進行替換,,替換后為C3開始記數(shù)。設(shè)定當C3記數(shù)大于某一數(shù)值,,還沒有獲得正常的格式順序時,,則發(fā)出警報停止工作,其程序流程如圖2,。

在正式開始焊接之前需要進行焊接試驗,,首先,自動焊接機器人沿X軸將激光線移動到焊接起始位置,;機器人接著沿X軸采集焊縫信息,,直到焊槍運動到X軸焊接位置后停止;第三步,,手動調(diào)整Y軸,、Z軸,使焊槍到焊接位置,,打開焊槍,,隨后Y軸、Z軸根據(jù)偏差數(shù)據(jù)運動至X軸終點,,關(guān)閉焊槍,,Y軸、Z軸回到起初位置,。在前兩步中,,為了防止自動焊接機器人在運行時撞槍,要先檢查焊槍是否在好的位置,。激光跟蹤器從起點開始掃描,,并記錄掃描數(shù)據(jù),此時X軸運行采用的是位置-時間模式,,為的是使測量結(jié)果均勻準確,。第三步中調(diào)整好焊槍后要在系統(tǒng)中記錄下來。焊接時激光跟蹤器繼續(xù)采集數(shù)據(jù),,焊槍按照前段的掃描數(shù)據(jù)和新掃描的數(shù)據(jù)在Y軸和Z軸上以位置-時間模式運動,。位置-時間模式是機器人運動控制器中控制各個軸運動的一種方式,能夠?qū)崿F(xiàn)對到達位置和運行速度兩個參數(shù)的規(guī)劃,,其位置的設(shè)置是相對于起點的位置,,時間也是相對于起點的時間。

正式生產(chǎn)更換波紋板后,,新波紋板的起始位置不可能都和試驗用的波紋板完全相同,。因此更換后的波紋板以試驗用板的起點作為起點時,會出現(xiàn)對不準焊縫的情況,,如果焊縫的起點不能對準,,那么按照位置-時間模式運動時,Y軸,、Z軸也會出現(xiàn)對不準焊縫的情況,。為避免出現(xiàn)上述問題,可以在更換波紋板后每次都對起點進行校準,,但如果能將校準起點的步驟省略,,則可以大幅提高生產(chǎn)效率。

根據(jù)位置-時間模式的工作原理,,焊接時偏移數(shù)據(jù)是以焊接起點為參考目標的,,每次更換波紋板后只要能將起點位置和焊縫對準,那么在焊接過程中焊槍軌跡就可以對準波紋焊縫,。要實現(xiàn)上述功能,,需要將試驗用波紋板的焊接起點位置偏差信息記為Y1、Z1,,更換波紋板后在將在新板起點時掃描到位置偏差信息記為Y2,、Z2,那么Y2-Y1和Z2-Z1就是兩塊板之間起點位置的偏差,。每次換板后將此偏差加到試驗時起點Y軸和Z軸的位置上,,焊槍即可找到新波紋板的起點位置。

文章來源:http://caigod.cn/index.php?c=show&id=179,,轉(zhuǎn)載請注明出處,。濟南尚藝數(shù)控科技有限公司

統(tǒng)一咨詢電話:13589114995

189-5311-3720

官方網(wǎng)址:caigod.cn

聯(lián)系地址:山東省齊河經(jīng)濟開發(fā)區(qū)想能科技園